Продукты пчеловодства уже давно перестали быть просто лакомством. Мед, перга,...

Существует несколько основных технологий, при помощи которых осуществляется раскрой стекла в Москве и регионе, но одним из самых эффективных и экономичных методов считается выполнение данного спектра работ на специальном станке – столе для автоматической резки. Такие производственные агрегаты приспособлены для выполнения раскройки заготовок даже по очень сложным схемам. Координация действий механизма обеспечивается при помощи компьютеризированных систем типа NC, способных отправлять различным узлам станка большое количество точных синхронизированных и последовательных команд в течение краткого отрезка времени. Специальный программный код генерируется в компьютере, а оттуда передается в систему управления столом – при помощи подключения к станку съемного носителя либо в режиме реального времени по локальной сети.

Некоторые типы станков намечают лишь контур для раскроя, а непосредственное отламывание выполняется в ручном режиме. Более современные модели могут выполнять полностью автоматическую раскройку зеркал и стекол. Чаще всего процесс выглядит так:

Режущая головка со скоростью 200 движений в минуту наносит царапины на лист в соответствии с запрограммированной схемой.

Стекло осторожно переносится конвейером на стол, где выполняется отделение лишних участков заготовки по контуру царапин.

Иногда может понадобиться выполнить двустороннюю резку. Это необходимо, например, при обработке стекол ламинированных с двух сторон, когда невозможно раскроить заготовку по надрезу, нанесенному лишь на одну из поверхностей. В ходе процедуры режущий элемент движется по обеим сторонам полотна по одной схеме синхронно либо поочередно. После нанесения контурного рисунка сначала выполняется разламывание листа, а затем пережигается ламинирующая пленка.

Наиболее распространены модели автоматических столов для резки, изготовленные из металлических сварных труб, покрытых атникоррозийной краской и цветной эмалью. Поверхность стола оснащается фетровым покрытием, которое защищает стекло от повреждений и значительно повышает эффективность работы воздушной подушки. Для создания такой подушки между листом и рабочей поверхностью в конструкции станка предусмотрен мощный вентилятор. Плотный слой воздуха смягчает трение и упрощает манипуляции по изменению положения заготовки на столе.

С хорошим оборудованием работа оператора сводится к загрузке материала для обработки на стол, установке параметров резки и нажатию кнопки запуска.

). Во время работы линейку плотно прижимают к стеклу, а стеклорез - к линейке. Колебание инструмента при резке быстро приводит его в негодность.

Алмазный стеклорез берут большим и указательным пальцами так, чтобы они находились у молоточка. Слегка нажимают на стеклорез (примерно как на карандаш), наклоняют инструмент и режут стекло. Правильность установки стеклореза и силу нажима на него подтверждает оставленный на стекле ровный след в виде тонкой бесцветной чистой линии. При надрезании стекла алмаз должен издавать ровный звук с характерным потрескиванием, говорящим о том, что алмаз надрезает поверхность стекла на весьма малую глубину, равную десятым долям миллиметра. Этот след можно увидеть только после излома стекла через увеличительное стекло. Широкая царапина и белая стеклянная пыль говорят о том, что инструмент установлен неправильно по отношению к стеклу или на него сильно нажимают. По мере затупления грани алмаза силу нажима постепенно увеличивают.

Не доходя до кромки стекла на 3-5 мм силу нажима уменьшают, чтобы не допустить схода инструмента со стекла и тем самым не повредить режущую грань алмаза о кромку стекла или твердый предмет, на котором лежит стекло. Нельзя повторно резать по одной и той же линии, подвергать кристалл алмаза ударам, хранить стеклорез без футляра, резать мокрое и грязное стекло. Сторона инструмента с меткой должна прилегать к линейке. Роликовый стеклорез держат перпендикулярно плоскости стекла между большим и средним пальцами или большим, средним и безымянным, надавливая сверху указательным пальцем. Во время работы этот стеклорез оставляет белую линию надреза.

Ломают стекло чаще всего о край стола, на котором выполняется резка. Крышка стола должна быть ровной. Неплохо положить на нее какую-либо ткань. После надрезки стеклорезом стекло подвигают на край стола (рис. 111, а). Одной рукой прижимают стекло к столу, а другой нажимают на свешивающийся конец и ломают. Если стекло ломается с трудом, то с нижней стороны по линии надреза постукивают инструментом до тех пор, пока не появится трещина. (Эти требования одинаковы для обоих стеклорезов.) Так ломают большие куски, мелкие отламывают стеклорезом, захватывая стекло прорезями или плоскогубцами (рис. 111, б, в).

При работе острым инструментом достаточно слегка приподнять стекло с боковых сторон против линии надреза, и стекло ломается.

Рациональный раскрой стекла. При неправильном раскрое получается большое количество негодных обрезков. Рассмотрим два примера.

Пример 1. Из листа стекла размером 1200x600 мм нужно нарезать стекла размером 500x300 мм. При рациональном раскрое получается четыре стекла нужного размера с остатком шириной 200 и длиной 600 мм (рис. 112, а). При этом необходимо провести стеклорезом линию общей длиной 2200 мм. При нерациональном раскрое (рис. 112, б) получаем также четыре стекла указанного размера с остатком шириной 100 и длиной 1200 мм. При этом необходимо провести линию надреза общей длиной 2700 мм, т. е. на 500 мм больше.

Пример 2. Из листа стекла размером 1200x800 мм требуется вырезать стекла длиной 700 и шириной 300 мм. В данном случае можно получить три стекла размером 700x300 мм с двумя обрезками шириной по 200 мм или два стекла такого же размера и одно размером 800x500 мм с обрезком шириной 200 мм.

Стекла для окон или дверей должны перекрывать их фальцы на 3/4 ширины. Таким образом, между кромкой стекла и высотой фальца должен оставаться зазор не менее 2 мм. Например, если расстояние между высокими сторонами фальцев по длине 1000, а по ширине 700 мм, стекло для вставки должно иметь длину 996-997 и ширину 696-697 мм (рис. 112, в).

Это необходимо для того, чтобы вставляемое стекло свободно входило в пространство между высокими сторонами фальцев, а в случае намокания и разбухания древесины чтобы последняя не давила на стекло, что приводит к его раскалыванию.

При остеклении окон и дверей сначала следует полностью нарезать вставляемые стекла, очистить от пыли и грязи фальцы, приготовить замазку и затем приступать к вставке стекла, закрепляя его и обмазывая замазкой.

Нарезка стекол производится по заданным размерам с разметкой и складыванием их в стеллажи. Заготовку стекол и приготовление замазок, как правило, следует производить централизованно в мастерских, при этом стекло должно поставляться на строительство по требуемым размерам комплектно с уплотнителем, герметиками, а также установочными и крепежными материалами.

Заготовленное стекло в контейнерах, скомплектованных на определенный объект – здание или секцию жилого дома, централизованно поставляется на стройку.

Раскрой стекла нужно вести рационально, чтобы как можно меньше было отходов – отрезков и боя стекла.

При раскрое стекла следует учесть, что размер стекла по ширине и длине должен быть меньше размера между внутренними гранями фальца на 4–6 мм, т. е. на каждую сторону на 2–3 мм. Это необходимо для того, чтобы стекло легко можно было вставить в переплет и, кроме того, чтобы при разбухании древесины переплета стекло не сжималось и не ломалось.

Металлические переплеты при низкой температуре воздуха сжимаются, и зазор в 2–3 мм между стеклом и фальцем также предотвратит поломку стекла.

До резки стекло должно быть очищено от пыли, грязи, не иметь пузырей, неровностей, трещин. Резать холодное и мокрое стекло нельзя, его необходимо прогреть, протереть, а потом приступать к резке стекла.

До начала раскроя стекло берут из ящика и с помощью вакуум-присоса укладывают на стол.

Режут стекло алмазным (рис. 169, а ) и роликовым (рис. 169, б ) стеклорезом из твердых сплавов. Алмазный стеклорез благодаря высокой прочности кристалла режет более качественно и служит дольше. Для качественной резки стекла и длительной работы алмазного стеклореза необходимо резать стекло по чистому и сухому месту, матовое и рифленое стекло – по гладкой поверхности. Влажное, грязное стекло затупляет стеклорез, поэтому место реза надо очистить сухой тряпкой. Обычно влажное, пыльное, грязное стекло протирают с двух сторон и устанавливают до резки для просушки. Резать стекло нужно по линейке, шаблону, обязательно плотно прижимая их к стеклу без сдвигов. Линейка для резки стекла должна быть ровной, строго прямолинейной и иметь толщину порядка 8–10 мм.

При резании стеклорез держат так: берут его правой рукой, большим и указательным пальцами держат за молоточек, затем стеклорез устанавливают на место реза. Стеклорез при резке устанавливают вертикально или с небольшим наклоном к плоскости резания стекла, причем усилие резания должно быть небольшим. Необходимый наклон стеклореза к плоскости стекла определяют путем опытных, пробных резов. При правильной установке стеклореза к плоскости стекла и нужном нажиме в месте надреза должен появиться ровный след на стекле в виде тонкой линии. При резании стекла стеклорезом слышен ровный звук с небольшим специфическим потрескиванием, что говорит о том, что резание ведется качественно.

При некачественном резании, неправильной установке стеклореза и сильном нажиме вместо тонкой линии получается грубая линия – царапина с образованием стеклянной пыли, вследствие чего стекло ломается не по линии надреза. Алмазный стеклорез нужно держать так, чтобы острый угол, образующийся между алмазом и плоскостью стекла, был в направлении резания.

После образования тонкой линии надреза стекло надламывают, причем узкие полоски стекла (5–10 мм) надламывают при помощи молоточка-стеклореза (рис. 169, в ), в паз которого вставляют надламываемую часть стекла. По окончании резания стекла для облегчения надлома с противоположной стороны молоточком слегка и аккуратно простукивают до получения начальной трещины, после чего отрезок надламывают. Можно также ломать узкие полоски стекла плоскогубцами, губки которых обертываются эластичным материалом (резиной).

При резании стекла со смазкой поверхности места реза керосином или скипидаром качество резки улучшается, причем не образуются сколы, стружка. Кроме того, стекло легче ломается по резу.

Ломку обрезанных концов стекла производят также о край стола (рис. 169, г ), для чего стекло укладывают так, чтобы обрезаемый конец свешивался. Для облегчения надлома с нижней стороны стекло по линии надреза аккуратно простукивают до образования трещины (начальной), затем правой рукой, одетой в рукавицу, берут за свешиваемый конец, а левой прижимают к столу и производят ломку стекла, чтобы отделение отрезка шло по линии надреза.

Следует учесть, что с течением времени грани алмаза тупятся, вследствие чего нажим стеклореза на стекло при резании увеличивается. Причем нажим приходится доводить до того, что стеклорез колет тонкое стекло и им можно резать только толстое стекло.

Во избежание преждевременной порчи стеклореза в конце надреза (3–5 мм) нужно несколько снизить, усилие нажима на стеклорез, чтобы не допустить резкого схода его со стекла и повреждения режущей грани алмаза о кромку стекла. Производить повторный рез стекла по одному и тому же месту нельзя. В том случае, когда необходимо по одному и тому же месту произвести рез, нужно несколько отступить от старой линии реза примерно на 0,5–1 мм. Категорически запрещается подвергать алмазный стеклорез ударам. По окончании реза его нужно очистить от стеклянной пыли и уложить в футляр.

При затуплении одного режущего ребра стеклореза типа 1 нужно алмаз (резец) повернуть и включить в работу новое острое ребро. Для этого ослабляют стопорный винт, аккуратно вынимают из молоточка резец, поворачивают его на 90°, вставляют в прежнее место так, чтобы кристалл алмаза выступал из корпуса молоточка на 1–3 мм. После чего завертывают винт и закрепляют алмаз в рабочем положении.

Рис. 169. Приемы резания стекла по линейке: а – алмазным стеклорезом; б – роликовым стеклорезом; в – обломка отрезка стекла молоточком-стеклорезом; г – обломка стекла рукой

При резании стекла роликовым стеклорезом его надо держать перпендикулярно к плоскости стекла, причем стеклорез держат в правой руке между большим и средним пальцами или между большим, средним и безымянным, прижимая сверху указательным пальцем (см. рис. 169).

При резании роликовым стеклорезом усилие (нажим) больше, чем при работе алмазным стеклорезом. Как указывалось ранее, каждым роликом можно резать до переточки до 350 погонных м, после чего его заменяют.

При резании стеклорезом необходимо, чтобы стекло лежало плотно на столе, при резании по шаблону последний прижимают к стеклу левой рукой, а правой держат стеклорез, а при резании по линейке ее прижимают к стеклу также левой рукой.

Резку небольших стекол производят по шаблону, изготовленному из того же стекла. Длину и ширину уменьшают против требуемых размеров стекла на половину ширины оправы стеклореза. Резку стекла по стеклянному шаблону производят так: кладут шаблон на лист стекла, пользуясь гранями шаблона как линейкой. Разметку, резку стекла производят на столах.

Резание стекла можно вести путем интенсивного нагрева стекла по линии разреза, в результате чего оно лопается точно по намеченной линии.

Резка стекла электростеклорезом. Резка стекла вручную является трудоемкой работой. Более прогрессивной является резка стекла посредством электроустановки ЭРС-1.

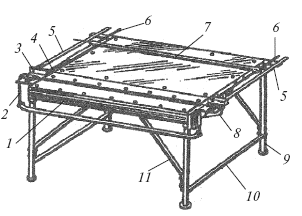

Электроустановка (рис. 170) представляет собой металлический стол, состоящий из рамы прямоугольной формы, к нижней части которой в углах приварены муфты диаметром 22 мм, в которые на резьбе ввинчиваются ножки, изготовленные из труб. Для создания жесткости конструкции ножки связаны раскосами – связями. Поверхность стола покрыта листовой сталью толщиной 2 мм. Во избежание коробления или перекоса при нагреве электроспирали рама с рабочей стороны усилена металлическими уголками 50x50 мм.

Рис. 170. Электроустановка для раскроя листового стекла типа ЭРС-1: 1 – стол; 2 – электропривод с клеммой; 3 – нихромовая спираль; 4 – рейка асбестоцементная с пазом; 5 – размерная линейка; 6 – направляющие стержни; 7 – упорная линейка; 8 – керамический изолятор; 9 – ножки; 10, 11 – связи жесткости – раскосы

На столе размещена асбестоцементная рейка, в пазу которой расположена нихромовая спираль. Концы спирали соединены с зажимами – контактами, вставленными в керамические изоляторы, на концах которых имеются пружины возврата. Во избежание касания стекла спираль должна находиться на расстоянии 0,2 мм от верхней кромки рейки.

Для раскроя стекла на требуемый размер на поверхности стола размещен шаблон, состоящий из двух стержней диаметром 12 мм и направляющих трубок, соединенных с упорной линейкой. До начала работы стекло, подлежащее раскрою, должно быть очищено от пыли, грязи, стружек и т. п. Работа на установке производится следующим образом: шаблон устанавливают на требуемый размер стекла, чтобы расстояние от упора до спирали было равно размеру стекла, и крепят его в этом положении посредством зажимов (барашек), после чего установку подключают к электросети. Когда спираль нагреется до слабого свечения, на нее накладывают раскраиваемое стекло так, чтобы оно одной гранью подошло вплотную к упорной линейке, а плоскостью легло на спираль. Вследствие резкого перепада температуры стекло точно лопается по линии нагрева, после чего установку отключают от электросети.